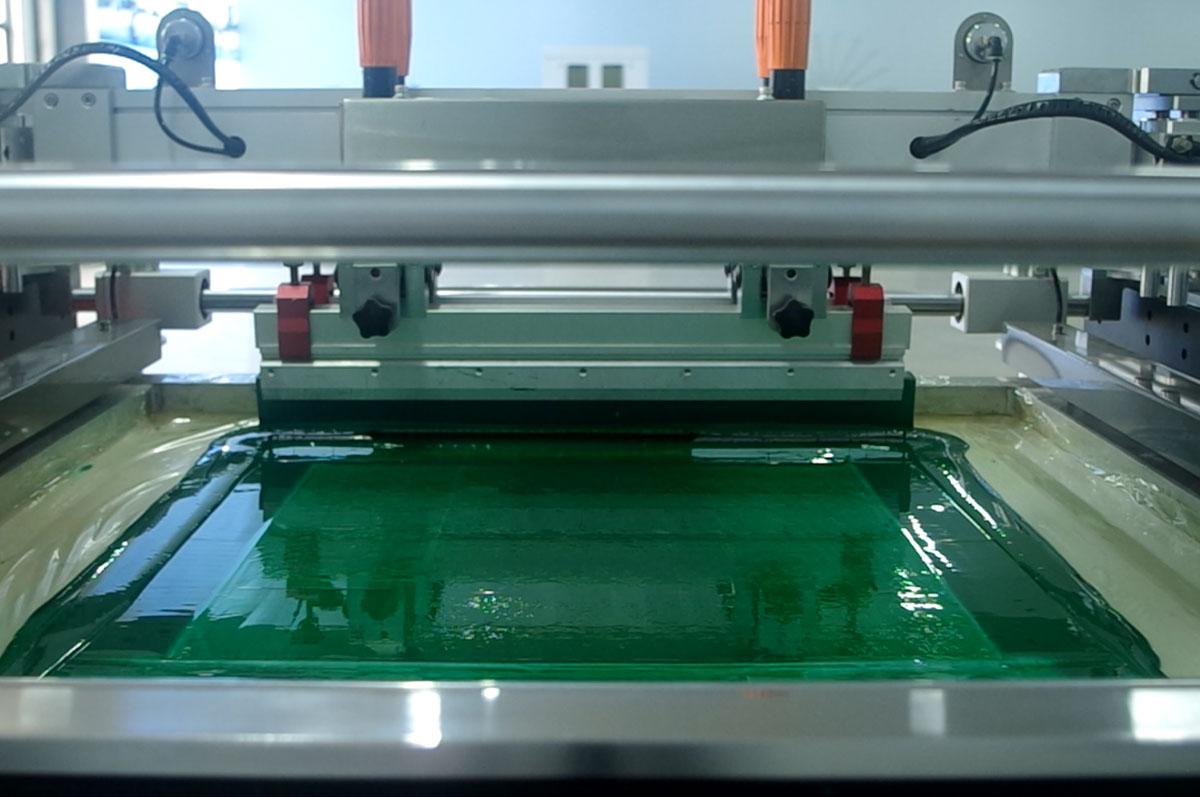

PCB ဆားကစ်ဘုတ်များ၏ အရည်အသွေးနှင့် စွမ်းဆောင်ရည်သည် အီလက်ထရွန်နစ်ထုတ်ကုန်လုပ်ငန်းတစ်ခုလုံးတွင် အဆုံးအဖြတ်ပေးသည့်အခန်းကဏ္ဍမှ ပါဝင်သည်။တူညီသောဂဟေဆော်သည့်မျက်နှာဖုံးလုပ်ငန်းစဉ်သည် ဆားကစ်ဘုတ်အရည်အသွေးအတွက် အရေးကြီးသောကာကွယ်ရေးလိုင်းတစ်ခုလည်းဖြစ်သည်။PCB ထုတ်လုပ်သူများ၏ ဂဟေဆော်သည့် မျက်နှာဖုံး မျက်နှာပြင် ပုံနှိပ်နည်းပညာနှင့် စက်ပစ္စည်းများ၏ အရည်အသွေးသည် PCB ဘုတ်များ၏ အရည်အသွေးအပေါ် သိသာထင်ရှားစွာ သက်ရောက်မှုရှိမည်ဖြစ်သည်။၎င်းသည် ထုတ်လုပ်မှု ထိရောက်မှုနှင့် စက်ရုံ၏ ကျယ်ကျယ်ပြန့်ပြန့် အကျိုးကျေးဇူးများကိုပင် သက်ရောက်မှုရှိသည်။ဤဆောင်းပါးသည် PCB circuit board ဂဟေဆော်သည့် မျက်နှာဖုံး မျက်နှာပြင်ပုံနှိပ်စက်များ၏ လုပ်ငန်းစဉ်လည်ပတ်မှုနှင့် ပြုပြင်ထိန်းသိမ်းမှုဆိုင်ရာ အကြံပြုချက် ၁၀ ခုကို သင့်အား မိတ်ဆက်ပေးရန်အတွက် PCB circuit board text/equipment technology တွင် နှစ်ပေါင်း 20 အတွေ့အကြုံကို အသုံးပြုထားသည်။

1. အကြံပြုချက် 1

မျက်နှာပြင်ကွက်ရွေးချယ်ရာတွင် ဗဟုသုတများစွာရှိပါသည်။မတူညီသော ပုံနှိပ်ခြင်းဆိုင်ရာ လိုအပ်ချက်များအတွက်၊ မျှော်လင့်ထားသည့် ပုံနှိပ်အကျိုးသက်ရောက်မှုကို ရရှိရန် သင့်လျော်သော မျက်နှာပြင်ကွက်ကို အသုံးပြုရန် လိုအပ်သည်။mesh သေးငယ်သော်လည်း၊ ပုံနှိပ်အသေးစိတ်များ ပိုမိုစံနမူနာရှိလိမ့်မည်၊ သို့သော် mesh သေးငယ်လေလေ ပိုကောင်းလေဟု မဆိုလိုပါ။ပိုကောင်းသည်၊ ၎င်းသည် PCB ဘုတ်ဂဟေမျက်နှာဖုံးမျက်နှာပြင်ပုံနှိပ်ခြင်းစက်၏စက်ပစ္စည်းများ၏တိကျမှုနှင့်ပုံနှိပ်ခြင်းလိုအပ်ချက်များအပေါ်တွင်အဓိကမူတည်သည်။

2. အကြံပြုချက် 2

မျက်နှာပြင်၏ တင်းအားသည် ပုံမှန်အားဖြင့် အလယ်အလတ်ဖြစ်ပြီး တင်းမာမှု သေးငယ်သောအခါ၊ လုပ်ငန်းစဉ်အတွင်း မျက်နှာပြင်အား ဖိစီးလာကာ လျော့ရဲလာကာ ပုံနှိပ်ရှင်းလင်းမှု မလုံလောက်သောကြောင့် ဖြစ်သည်။ဆန့်ကျင်ဘက်အနေနှင့်၊ တင်းအားအလွန်မြင့်မားပါက၊ မျက်နှာပြင်သည် တိုက်ရိုက်ကွဲပြီး ပျက်စီးသွားနိုင်သည်။ထို့ကြောင့် စခရင်၏ တင်းမာမှုကို ချိန်ညှိခြင်းသည် ဖန်သားပြင်ပရင်တာ၏ အတွေ့အကြုံကိုလည်း စမ်းသပ်သည်။

3. အကြံပြုချက် 3

မျက်နှာပြင်ကို သန့်စင်ပြီး အစားထိုးသင့်သည်။ရေရှည်မျက်နှာပြင်ပုံနှိပ်ခြင်းပြီးနောက်၊ မှင်သည်ကျန်ရှိနေမည်ဖြစ်ပြီး၊ ချွတ်ယွင်းချက်ရှိသောထုတ်ကုန်များကိုဖြစ်ပေါ်စေသည်။ထို့ကြောင့် ပုံနှိပ်အရည်အသွေးကို မထိခိုက်စေရန်နှင့် ဆုံးရှုံးမှုနှင့် စွန့်ပစ်ပစ္စည်းများကို မထိခိုက်စေရန် ထုတ်လုပ်မှုမစမီနှင့် အပြီးတွင် စစ်ဆေးခြင်းနှင့် အမှားရှာခြင်းတို့ကို ဆောင်ရွက်ရပါမည်။

4. အကြံပြုချက် 4

ပုံနှိပ်ဖလင်သည် ကြည်လင်သန့်ရှင်းရမည်ဖြစ်ပြီး ချွတ်ယွင်းချက် သို့မဟုတ် ခြစ်ရာများ ရှိမရှိ စစ်ဆေးရပါမည်။အသုံးမပြုမီ၊ ရုပ်ပုံ၏ကြည်လင်ပြတ်သားမှုကို ထိထိရောက်ရောက်အာမခံရန် လိုအပ်သောနေရာတွင် ဓါတ်ရောင်ခြည်သင့်သော ကပ်ခွာကို အသုံးပြုရပါမည်။

5. အကြံပြုချက် 5

ပုံနှိပ်ခြင်းဆိုင်ရာ ကန့်သတ်ချက်များ သတ်မှတ်ခြင်းသည် ပုံနှိပ်ခြင်းအကျိုးသက်ရောက်မှုကို တိုက်ရိုက်အကျိုးသက်ရောက်စေမည်ဖြစ်သောကြောင့် မထုတ်လုပ်မီ စက်စစ်ဆေးမှုသည် အလွန်အရေးကြီးပါသည်။ပုံနှိပ်ခြင်းဆိုင်ရာ ဖိအား၊ အချိန်နှင့် အမြန်နှုန်းကို လက်ရှိထုတ်ကုန်ပုံနှိပ်ခြင်းအတွက် သင့်လျော်သော ကန့်သတ်ဘောင်များကို ချိန်ညှိရန် လိုအပ်ပြီး ပုံနှိပ်အရည်အသွေး၊ ထိရောက်မှုနှင့် တည်ငြိမ်မှုကို ထိထိရောက်ရောက် တိုးတက်စေပါသည်။အမှိုက်ဘုတ် ပြန်လည်ပြုပြင်ခြင်းနှင့် အခြားဖြစ်စဉ်များကို တတ်နိုင်သမျှ ရှောင်ကြဉ်ပါ။PCB မော်ဒယ်များစွာရှိသောကြောင့် ထုတ်လုပ်မှုကို ပြောင်းလဲခြင်းနှင့် စက်ကို အချိန်တိုင်း ချိန်ညှိရန် ကြီးမားသောအချိန်ဖြုန်းခြင်းပင်ဖြစ်သည်။၎င်းသည် ဂဟေမျက်နှာဖုံးစခရင်ပရင်တာ၏ အတွေ့အကြုံနှင့် နည်းပညာပေါ်တွင်လည်း မူတည်သည်၊ ထို့ကြောင့် ဂဟေတာမျက်နှာဖုံးစခရင်ပရင်တာ၏ ဉာဏ်ရည်ဉာဏ်သွေးအဆင့်၊ မော်ဒယ်ပြောင်းလဲမှုနှင့် ထုတ်လုပ်မှုပြောင်းလဲမှု၏ အမြန်နှုန်းသည် အလွန်အရေးကြီးပြီး အလုံးစုံထုတ်လုပ်မှုစွမ်းဆောင်ရည်ကို များစွာထိခိုက်စေပါသည်။

6. အကြံပြုချက် 6

မင်သည် ဂဟေမျက်နှာဖုံး မျက်နှာပြင် ပုံနှိပ်ခြင်း၏ အရည်အသွေးတွင် အဓိကအချက်များထဲမှ တစ်ခုဖြစ်သည်။ထို့ကြောင့်၊ မျက်နှာပြင်ပုံနှိပ်ခြင်းအကျိုးသက်ရောက်မှုကိုသေချာစေရန်အတွက် မှင်ကို အထူးဂဟေမျက်နှာဖုံးမှ ရွေးချယ်ရပါမည်။ဒုတိယအနေဖြင့်၊ မင်၏အရောင်နှင့်နှစ်ကိုဂဟေမျက်နှာဖုံးလိုအပ်ချက်များနှင့်အညီရွေးချယ်ရပါမည်။

7. အကြံပြုချက် 7

မှင်ခိုင်မာခြင်းကဲ့သို့သော ပြဿနာများကို ကာကွယ်ရန်အတွက် ပုံနှိပ်ခြင်းလုပ်ငန်းစဉ်အတွင်း ကွက်လပ်ပိတ်ဆို့ခြင်းကို ရှောင်ရှားနိုင်စေရန် မှင်ကို တည်ငြိမ်သောအခြေအနေတွင်ထားရှိရန် ပုံမှန်နှိုးဆော်ရပါမည်။

8. အကြံပြုချက် 8

ပတ်ဝန်းကျင်၏ အပူချိန်နှင့် စိုထိုင်းဆကို စောင့်ကြည့်ပါ။အပူချိန်နှင့် စိုထိုင်းဆသည် မှင်၏ အရည်ထွက်မှုနှင့် ကပ်တွယ်မှုအပေါ် သက်ရောက်မှုရှိသောကြောင့်၊ ကျွန်ုပ်တို့သည် ထုတ်လုပ်မှုပတ်ဝန်းကျင်၏ ကန့်သတ်ချက်များကို ကျွမ်းကျင်ပြီး ဖန်သားပြင်ပုံနှိပ်အရည်အသွေးအပေါ် မလိုလားအပ်သော သက်ရောက်မှုများကို ရှောင်ရှားရန် လိုအပ်ပါသည်။

9. အကြံပြုချက် 9

PCB ဘုတ်ဂဟေမျက်နှာဖုံးစခရင်ပုံနှိပ်ခြင်း၏အတွေ့အကြုံမှလေ့လာပါ၊ ဒေတာနှင့်နည်းလမ်းများနှင့်နည်းပညာများကိုအကျဉ်းချုပ်ပါ၊ ပုံနှိပ်ခြင်းထိရောက်မှုနှင့်အရည်အသွေးကိုထိခိုက်စေသောလင့်ခ်များကိုရှာဖွေပါ၊ နှင့်လုပ်ငန်းစဉ်စီးဆင်းမှုကိုပိုမိုကောင်းမွန်အောင်ပြုလုပ်ခြင်းဖြင့် PCB ထုတ်လုပ်သူများအတွက်အကျိုးကျေးဇူးများယူဆောင်လာသည်။

10. အကြံပြုချက်များ 10

ချန်လှပ်ခြင်းထက် ဘယ်အရာကမှ ပိုကောင်းတာမရှိပါဘူး။သေးငယ်သော ကြီးကြပ်မှုများကြောင့် ကြီးကြီးမားမား ဆုံးရှုံးမှုများကို ရှောင်ရှားရန် ထုတ်လုပ်မှု အဆင့်တစ်ခုစီ၏ အရည်အသွေး စစ်ဆေးခြင်းကို အာရုံစိုက်ရပါမည်။ထိခိုက်မှုကို လျှော့ချရန် ၎င်းတို့ကို အချိန်မီ ရှာဖွေပါ။

အထက်ဖော်ပြပါ Xin Jinhui မှ အကြံပြုချက် 10 ခုကို လိုက်နာခြင်းဖြင့် သင်သည် PCB ဆားကစ်ဘုတ် ဂဟေဆော်သည့် မျက်နှာဖုံး မျက်နှာပြင် ပုံနှိပ်ခြင်း လုပ်ငန်းစဉ်ကို ပိုမိုကောင်းမွန်၍ ချောမွေ့စွာ ပြီးမြောက်နိုင်မည်ဖြစ်ပြီး၊ ထို့ကြောင့် ထုတ်လုပ်မှု၏ ထိရောက်မှုနှင့် ထုတ်ကုန်အရည်အသွေးကို မြှင့်တင်ပေးခြင်း၊ မလိုအပ်သော ဆုံးရှုံးမှုများနှင့် စွန့်ပစ်ပစ္စည်းများကို ရှောင်ရှားနိုင်ပြီး ပြည့်စုံသော အကျိုးကျေးဇူးများကို ထိရောက်စွာ မြှင့်တင်နိုင်မည်ဖြစ်ပါသည်။ .တိုးတက်မှု။အထက်ဖော်ပြပါ နိဒါန်းသည် PCB ဆားကစ်ဘုတ်ဂဟေဆော်သည့် မျက်နှာဖုံးစခရင်ပုံနှိပ်စက်များနှင့် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်များတွင် သင့်ကုမ္ပဏီအား လည်ပတ်မှု၊ အသုံးပြုမှုနှင့် ပြုပြင်ထိန်းသိမ်းမှုတွင် ကူညီနိုင်မည်ဟု မျှော်လင့်ပါသည်။

စာတိုက်အချိန်- မတ်လ-၀၆-၂၀၂၄